Diseño de un Cuarto Limpio en 10 Sencillos Pasos

"Fácil" puede no ser una palabra que se le ocurra para diseñar entornos tan sensibles. Sin embargo, eso no significa que no pueda producir un diseño sólido de un cuarto limpio abordando los problemas en una secuencia lógica. Este artículo cubre cada clave paso, a consejos útiles específicos de la aplicación para ajustar los cálculos de carga, planificar trayectorias de exfiltración y orientar para un espacio de cuarto mecánico adecuado en relación con la clase del cuarto limpio.

Muchos procesos de fabricación necesitan las condiciones ambientales muy estrictas proporcionadas por un cuarto limpio. Debido a que los cuartos limpios tienen sistemas mecánicos complejos y altos costos de construcción, operación y energía, es importante realizar el diseño del cuarto limpio de forma metódica. Este artículo presentará un método paso a paso para evaluar y diseñar cuartos limpios, teniendo en cuenta el flujo de personas / materiales, clasificación de limpieza de espacio, presurización de espacio, flujo de aire de suministro de espacio, exfiltración de aire espacial, balance de aire espacial, variables a evaluar, sistema mecánico selección, cálculos de carga de calefacción / refrigeración y requisitos de espacio de soporte.

Primer Paso: Evaluar el diseño para personas/Flujo de Materiales.

Es importante evaluar las personas y el flujo de materiales dentro del conjunto del cuarto limpio. Los trabajadores son la fuente de contaminación más grande de un cuarto limpio y todos los procesos críticos deben aislarse de las puertas y vías de acceso de personal.

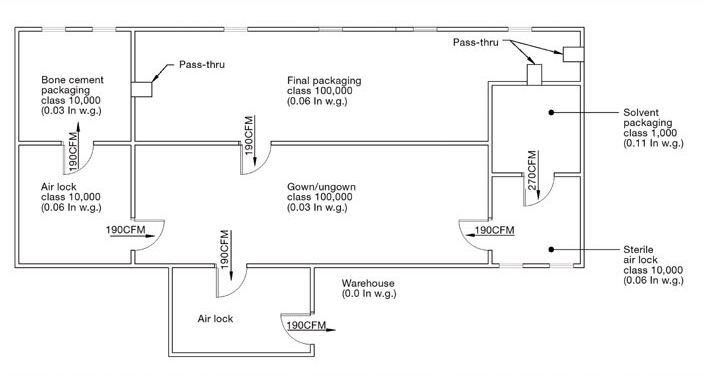

Los espacios más críticos deben tener un acceso único para evitar que el espacio sea un camino hacia otros espacios menos críticos. Algunos procesos farmacéuticos y biofarmacéuticos son susceptibles a la contaminación cruzada de otros procesos farmacéuticos y biofarmacéuticos. La contaminación cruzada del proceso debe evaluarse cuidadosamente para las rutas de entrada de materia prima y la contención, el aislamiento del proceso del material y las rutas y la contención de salida del producto terminado. La Figura 1 es un ejemplo de una instalación de cemento óseo que tiene un proceso crítico ("Empaque" Solvente","Empaquetado de cemento óseo") espacios con acceso único y bloqueos de aire como amortiguadores en áreas de alto tráfico de personal (Vestidores).

Paso Dos: Determinar la Clasificación de Limpieza Espacial

Para poder seleccionar una clasificación de cuarto limpio, es importante conocer el estándar de clasificación de cuartos limpios primaria y cuáles son los requisitos de desempeño de partículas para cada clasificación de limpieza. El Estándar 14644-1 del Instituto de Ciencia y Tecnología Ambiental (IEST) brinda los tipos de limpieza entre las diferentes clasificaciones (1, 10, 100, 1000, 10000 y 100000) y el número permisible de partículas con diferentes tamaños de partículas.

Por ejemplo, un cuarto limpio Clase 100 tiene un máximo de 3.500 partículas / pies cúbicos y mayor a 0.1 micras, 100 partículas / pies cúbicos y mayor a 0.5 micras, y 24 partículas / pies cúbicos y mayor a 1.0 micras. Esta tabla proporciona la densidad permisible de partículas en el aire por tabla de clasificación de limpieza:

| ISO 14644-1 Estándares para Cuartos Limpios | |||||||

|---|---|---|---|---|---|---|---|

| Clasificación | Máximo de Partículas/m3 | FED STD 209E Equivalente | |||||

| ≥0.1µm | ≥0.2µm | ≥0.3µm | ≥0.5µm | ≥1µm | ≥5µm | ||

| ISO 1 | 10 | 2.37 | 1.02 | 0.35 | 0.083 | 0.0029 | |

| ISO 2 | 100 | 23.7 | 10.2 | 3.5 | 0.83 | 0.029 | |

| ISO 3 | 1,000 | 237 | 102 | 35 | 8.3 | 0.029 | Class 1 |

| ISO 4 | 10,000 | 2,370 | 1,020 | 352 | 83 | 2.9 | Class 10 |

| ISO 5 | 100,000 | 23,700 | 10,200 | 3,520 | 832 | 29 | Class 100 |

| ISO 6 | 1.0 x 106 | 237,000 | 102,000 | 35,200 | 8,320 | 293 | Class 1,000 |

| ISO 7 | 1.0 x 107 | 2.37 x 106 | 1,020,000 | 352,000 | 83,200 | 2,930 | Class 10,000 |

| ISO 8 | 1.0 x 108 | 2.37 x 107 | 1.02 x 107 | 3,520,000 | 832,000 | 29,300 | Class 100,000 |

| ISO 9 | 1.0 x 109 | 2.37 x 108 | 1.02 x 108 | 35,200,000 | 8,320,000 | 293,000 | Room Air |

La clasificación de limpieza del espacio tiene un impacto sustancial en la construcción, mantenimiento y costo de energía del cuarto limpio. Es importante evaluar cuidadosamente las tasas de rechazo / contaminación en las diferentes clasificaciones de limpieza y los requisitos de las agencias reguladoras, como la Administración de Alimentos y Medicamentos (FDA). Típicamente, mientras más sensible sea el proceso, se debe usar la clasificación de limpieza más estricta. Esta tabla proporciona clasificaciones de limpieza para una variedad de procesos de fabricación:

| Aplicaciones Industriales | |

|---|---|

| Aplicación | Clasificación |

| Aeroespacial | ISO Class 5-7 |

| Ensamblaje de Membranas de Pantalla Táctil | ISO Class 7 |

| Materiales Compuestos | ISO Class 8 |

| General Industrial | ISO Class 8 |

| Aislamiento de Piezas Moldeadas por Inyección | ISO Class 7-8 |

| Óptica | ISO Class 5-7 |

| Electrónica | |

| Aplicación | Clasificación |

| Semiconductor | ISO Class 5 |

| Ensambles SMT | ISO Class 7-8 |

| Solar | ISO Class 5-7 |

| Tablero de Obleas | ISO Class 5 |

| Consumibles y Productos Farmacéuticos | |

| Aplicación | Clasificación |

| E-Liquid | ISO Class 7-8 |

| Envasado de Alimentos | Sin Clasificación |

| Empaquetado Nutracéutico | ISO Class 7-8 |

| Compuestos Farmacéuticos | ISO Class 7 |

| Envasado Farmacéutico | ISO Class 8 |

| Compuestos Estériles | ISO Class 5 |

| Dispositivos Médicos | |

| Aplicación | Clasificación |

| Reprocesamiento de Dispositivo | ISO Class 7 |

| Dispositivos Inplantables | ISO Class 5 |

| Envasado de Dispositivos Médicos | ISO Class 7-8 |

Su proceso de fabricación puede necesitar una clase de limpieza más estricta dependiendo de sus requisitos únicos. Tenga cuidado al asignar clasificaciones de limpieza a cada espacio, no debe haber más de dos órdenes de diferencia de magnitud en la clasificación de limpieza entre espacios de conexión. Por ejemplo, es no es aceptable que un cuarto limpio de Clase 100,000 abra en un cuarto limpio de Clase 100, pero es aceptable que un cuarto limpio de Clase 100,000 abra en un cuarto limpio de Clase 1,000.

En cuanto a nuestras instalaciones de empaque de cemento óseo (Figura 1), "Vestidor" , y "Empaque final" son espacios menos críticos y tienen una clasificación de limpieza clase 100.000 (ISO 8), "Bone Cement Airlock" y "Bloqueo de Aire Estéril" "se abren a espacios críticos y tienen una clasificación de limpieza Clase 10,000 (ISO 7); "Bone Cement Packaging" es un proceso polvoriento crítico y tiene una clasificación de limpieza clase 10.000 (ISO 7) y "Empaque de Solventes" es un proceso muy crítico y se realiza en flowyards laminar clase 100 (ISO 5) en un cuarto limpio clase 1,000 (ISO 6).

Paso Tres: Determinar la Presurización del Espacio

Mantener una presión positiva en el espacio de aire, en relación con los espacios de clasificación de limpieza más sucios, es esencial para evitar la infiltración de contaminantes en un cuarto limpio. Es muy difícil mantener sistemáticamente la clasificación de limpieza de un espacio cuando tiene una neutralización del espacio neutral o negativa. Diferentes estudios evaluaron la infiltración de contaminantes en un cuarto limpio frente a la diferencia de presión de espacio entre el cuarto limpio y el entorno contiguo no controlado. Estos estudios encontraron una diferencia de presión de 0.03 a 0.05 en wg para ser efectivo en la reducción de la infiltración de contaminantes. Los diferenciales de presión superiores a 0.05 pulg. wg no proporcionan un control de infiltración de contaminantes sustancialmente mejor que 0.05 in. wg.

Tenga en cuenta que un diferencial de presión de espacio más alto tiene un costo de energía más alto y es más difícil de controlar. Además, un diferencial de presión más alta requiere más fuerza para abrir y cerrar puertas. El diferencial de presión máximo recomendado a través de una puerta es 0.1 pulg. Por ej. a 0,1 pulgadas por ej., una puerta de 3 por 7 pies requiere 11 libras de fuerza para abrirse y cerrarse. Puede ser necesario reconfigurar un conjunto de cuarto limpio para mantener el diferencial de presión estática entre las puertas dentro de los límites aceptables.

Nuestra instalación de envasado de cemento óseo se está construyendo dentro de un almacén existente, que tiene una presión de espacio neutro (0.0 pulg. Por pulg.). El bloqueo de aire entre el almacén y el vestidor no tiene una clasificación de limpieza de espacio y no tendrá una presurización espacial designada. El vestidor tendrá una presurización de espacio de 0.03 in. W.g. " Bone Cement Air Lock " y "Bloqueo de Aire Esteril" tendrán una presurización de 0.06 in. "Embalaje final " tendrá una presurización de espacio de 0.06 pulg. Por ej. El Empaquetado de cemento óseo tendrá una presurización de espacio de 0.03 in. P. Ej., Y una presión de espacio más baja que "Bone Cement Air Lock" y Empaque Final para contener el polvo generado durante el envasado.

El filtrado de aire en el Empaquetado de cemento óseo'proviene de un espacio con la misma clasificación de limpieza. La infiltración de aire no debe pasar de un espacio de clasificación de limpieza más sucio a un espacio de clasificación de limpieza más limpia. El Empaque de Solvente tendrá una presurización de espacio de 0,11 pulg. Por ej. Tenga en cuenta que la diferencia de presión de espacio entre los espacios menos críticos es de 0.03 pulg. Por ej. y la diferencia de espacio entre el Empaque de Solvente muy crítico y Bloqueo de Aire Estéril es 0,05 pulg. El 0,11 pulg. P. Ej. la presión de espacio no requerirá refuerzos estructurales especiales para paredes o techos. Las presiones de espacio por encima de 0.5 pulg. P. Ej. debe evaluarse para potencialmente necesitar refuerzo estructural adicional.

Paso Cuatro: Determinar el Flujo de Aire de Suministro de Espacio

La clasificación de limpieza del espacio es la variable principal para determinar el flujo de aire de suministro de un cuarto limpio. En la tabla 3, cada clasificación limpia tiene una tasa de cambio de aire. Por ejemplo, un cuarto limpio Clase 100.000 tiene un rango de 15 a 30 ach. debe tener en cuenta la actividad anticipada dentro del cuarto limpio. Un cuarto limpio Clase 100,000 (ISO 8) con baja tasa de ocupación, bajo proceso de generación de partículas y presurización positiva del espacio en relación con espacios de limpieza más sucios adyacentes podría usar 15 ach, mientras que el mismo cuarto limpio al tener alto tráfico frecuente de entrada / salida, proceso de alta generación de partículas o presurización del espacio neutro probablemente necesitará 30 ach.

El diseñador necesita evaluar su aplicación específica y determinar la tasa de cambio de aire que se utilizará. Otras variables que afectan el flujo de aire del suministro de espacio son los flujos de aire de escape del proceso, el aire que se infiltra a través de las puertas / aberturas y el aire que se filtra a través de las puertas/aberturas. IEST ha publicado las tasas de cambio de aire recomendadas en el estándar 14644-4.

Observando la Figura 1, "Vestidor" tuvo el mayor movimiento de entrada / salida, pero no es un espacio crítico para el proceso, lo que da como resultado 20 ach., "Bloqueo de Aire Esteril" y "Bloqueo de aire para empaque de cemento óseo" " están adyacentes a los espacios críticos de producción y, en el caso del "Bloqueo de aire de empaquetado de cemento óseo", el aire fluye desde la cámara de aire hacia el espacio de empaquetado. Aunque estos bloqueos de aire tienen un recorrido limitado de entrada / salida y no generan procesos de generación de partículas, su importancia crítica como amortiguador entre "" Vestidor "" y los procesos de fabricación da como resultado que tengan 40 ach.

"Empaque final" coloca las bolsas de cemento/solvente óseo en un paquete secundario que no es crítico y da como resultado una tasa de 20 hc. "Empaquetado de cemento óseo" es un proceso crítico y tiene una tasa de 40 quilates. Empaque de Solvente '' es un proceso muy crítico que se realiza en campanas de flujo laminar Clase 100 (ISO 5) dentro de un cuarto limpio Clase 1,000 (ISO 6). El "Empaque de solvente" tiene un recorrido de entrada / salida muy limitado y una generación de partículas de proceso baja, lo que da como resultado una tasa de 150 um.

Paso Cinco: Determine el Flujo de la Expulsión del Aire Espacial

La mayoría de los cuatros limpios están bajo presión positiva, lo que provoca que el aire planeado se filtre en espacios contiguos con menor presión estática y exfiltración de aire no planificada a través de enchufes eléctricos, lámparas, marcos de ventanas, marcos de puertas, interfaz de pared / piso, interfaz de pared/techo y acceso. Es importante entender que las habitaciones no están selladas herméticamente y tienen fugas. Un cuarto limpio bien sellado tendrá una tasa de fuga de volumen de 1% a 2%. ¿Es esta fuga mala? No necesariamente.

Primero, es imposible tener cero fugas. En segundo lugar, si se utilizan dispositivos de control de suministro, retorno y escape de aire activos, debe haber un mínimo de 10% de diferencia entre el flujo de aire de suministro y retorno para desacoplar estáticamente las válvulas de suministro, retorno y escape de aire entre sí. La cantidad de aire que se filtra a través de las puertas depende del tamaño de la puerta, del diferencial de presión a través de la puerta y de qué tan bien esté sellada la puerta (empaquetaduras, cierres de puertas, cierre).

Sabemos que el aire de infiltración / exfiltración planeado va de un espacio a otro. ¿A dónde va la exfiltración no planificada? El aire se alivia dentro del espacio del poste y fuera de la parte superior. En cuanto a nuestro proyecto de ejemplo (Figura 1), la exfiltración de aire a través de la puerta de 3 por 7 pies es de 190 cfm con una presión estática diferencial de 0.03 en p. Ej. y 270 cfm con una presión estática diferencial de 0.05 pulg. por ej.

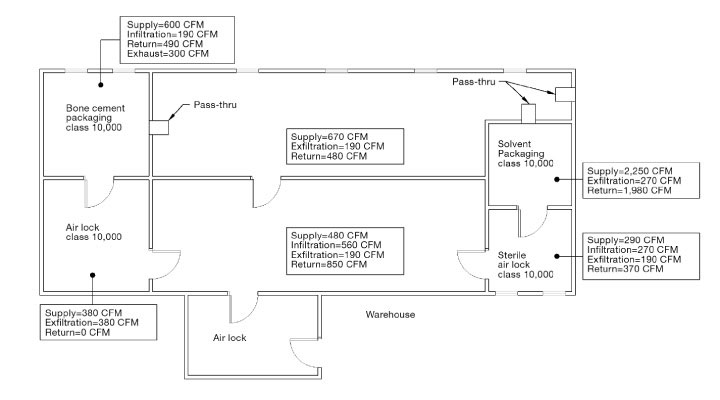

Paso Seis: Determinar el Equilibrio del Espacio Aéreo

El balance de aire espacial consiste en agregar todo el flujo de aire en el espacio (suministro, infiltración) y todo el flujo de aire que sale del espacio (escape, exfiltración, retorno) es igual. Observando el balance de aire del espacio de la instalación de cemento óseo (Figura 2), el "Empaque de solvente" tiene un flujo de aire de suministro de 2.250 pies cúbicos por minuto y 270 pies cúbicos de exfiltración de aire al "bloqueo de aire estéril", lo que da como resultado un flujo de aire de retorno de 1.980 cfm. "bloqueo de aire estéril" tiene 290 cfm de aire de suministro, 270 cfm de infiltración de Empque de Solvente 'y 190 cfm de exfiltración a los Vestidores, lo que da como resultado un flujo de aire de retorno de 370 cfm.

"Bone Cement Packaging" tiene un flujo de aire de suministro de 600 pcm, 190 cfm de filtración de aire de "Bone Cement Air Lock", escape de recolección de polvo de 300 cfm y 490 cfm de aire de retorno. "Bone Cement Air Lock" tiene 380 cfm de suministro de aire, 190 cfm de exfiltración a "Bone Cement Packaging" "tiene 670 cfm de suministro de aire, 190 cfm de exfiltración a "Vestidores." "Empaque Final" tiene 670 cfm de suministro de aire, 190 cfm de exfiltración a Vestidores'y 480 cfm de aire de retorno. "Vestidores" tiene 480 cfm de aire de suministro, 570 cfm de infiltración, 190 cfm de exfiltración y 860 cfm de aire de retorno.

Ahora hemos determinado el suministro del cuarto limpio, la infiltración, la exfiltración, el escape y los flujos de retorno de aire. El flujo de aire de retorno espacial final se ajustará durante la puesta en marcha para la exfiltración de aire no planificada.

Paso Siete: Evalúe las Variables Restantes

Otras variables que necesitan ser evaluadas incluyen:

- Temperatura: Los trabajadores de los cuartos limpios usan batas o trajes de conejito sobre sus ropas normales para reducir la generación de partículas y la posible contaminación. Debido a su ropa extra, es importante mantener una temperatura de espacio más baja para la comodidad del trabajador. Un rango de temperatura del espacio entre 66°F y 70° proporcionará condiciones confortables.

- Humedad: Debido al alto flujo de aire de un cuarto limpio, se desarrolla una gran carga electrostática. Cuando el techo y las paredes tienen una carga electrostática alta y el espacio tiene una humedad relativa baja, las partículas suspendidas en el aire se adhieren a la superficie. Cuando aumenta la humedad relativa del espacio, la carga electrostática se descarga y todas las partículas capturadas se liberan en un corto período de tiempo, haciendo que el cuarto limpio este fuera de las especificaciones. Tener una carga electrostática alta también puede dañar los materiales sensibles a descargas electrostáticas. Es importante mantener la humedad relativa del espacio lo suficientemente alta como para reducir la acumulación de carga electrostática. Una HR o 45% + 5% se considera el nivel de humedad óptimo.

- Laminaridad: Los procesos muy críticos pueden requerir flujo laminar para reducir la posibilidad de que entren contaminantes en la corriente de aire entre el filtro HEPA y el proceso. El estándar IEST # IEST-WG-CC006 proporciona requisitos de laminaridad del flujo de aire.

- Descarga electrostática: Más allá de la humidificación del espacio, algunos procesos son muy sensibles a los daños por descargas electrostáticas y es necesario instalar pisos conductores con conexión a tierra.

- Niveles de ruido y vibración: Algunos procesos de precisión son muy sensibles al ruido y la vibración.

Paso Ocho: Determinar el Diseño del Sistema Mecánico

Distintas variables afectan el diseño mecánico del sistema de un cuarto limpio: Disponibilidad de espacio, fondos disponibles, requisitos de proceso, clasificación de limpieza, confiabilidad requerida, costo de energía, códigos de construcción y clima local. A diferencia de los sistemas de A/C normales, los sistemas de A/C de un cuarto limpio tienen sustancialmente más suministro de aire de lo necesario para cumplir con las cargas de refrigeración y calefacción.

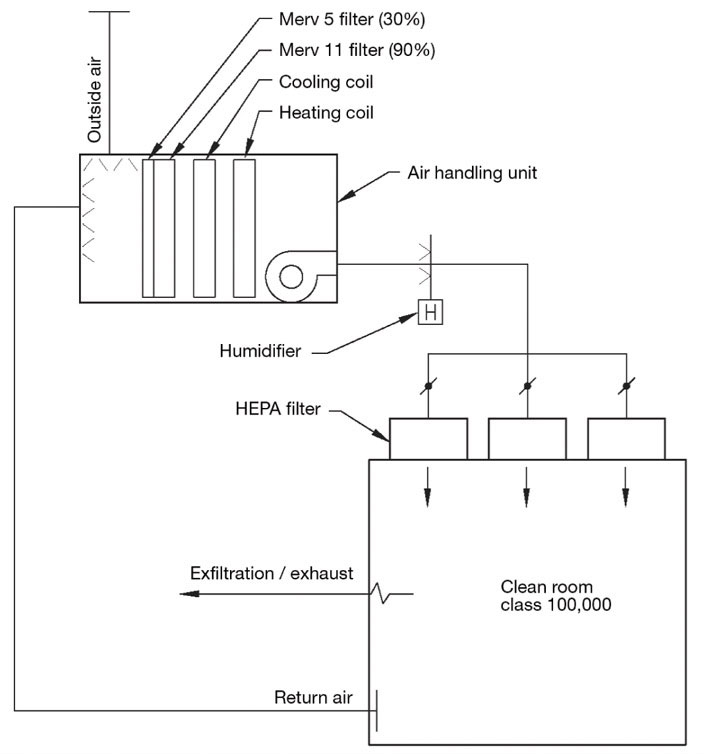

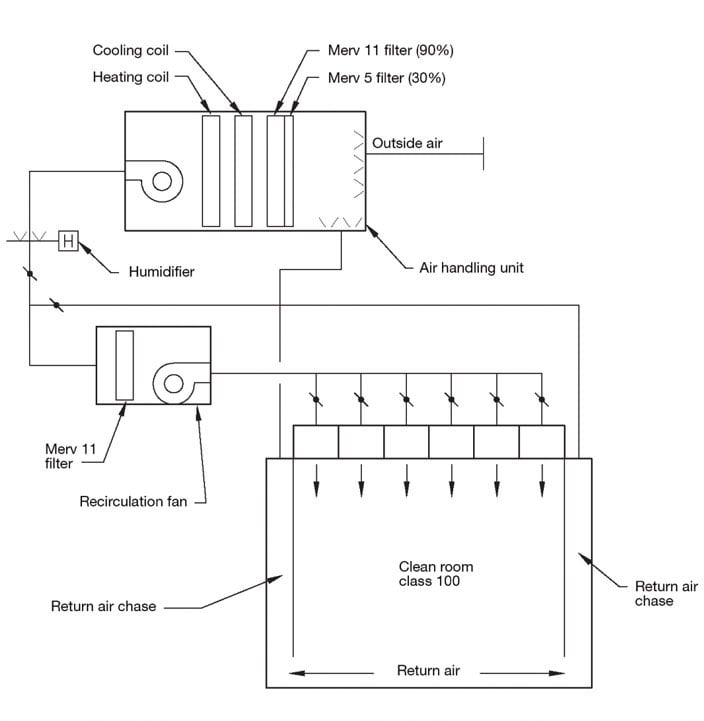

Los cuartos limpios de Clase 100000 (ISO 8) y menos de clase 10.000 (ISO 7) pueden hacer pasar todo el aire a través de la AHU. Mirando la Figura 3, el aire de retorno y el aire exterior se mezclan, filtran, enfrían, recalientan y humidifican antes de ser suministrados a los filtros HEPA terminales en el techo. Para evitar la recirculación de contaminantes en el cuarto limpio, el aire de retorno es recogido por bajos retornos de pared. Para cuartos limpos de clase superior 10,000 (ISO 7) y superiores, los flujos de aire son demasiado altos para que todo el aire pase a través de la AHU. Mirando la Figura 4, una pequeña porción del aire de retorno es enviada a la UTA para acondicionamiento. El aire restante se devuelve al ventilador de circulación.

Paso Nueve: Realizar Cálculos de Calentamiento/Enfriamiento

Al realizar los cálculos de calentamiento/enfriamiento en cuartos limpios, tenga en cuenta lo siguiente:

- Use las condiciones climáticas más conservadoras (diseño con calentamiento al 99.6%, diseño de enfriamiento con 0.4% de bombona seca / mediana, y 0.4% con diseño de enfriamiento con bombilla húmeda/mediana).

- Incluye filtración en los cálculos.

- Incluya el calor del colector del humidificador en los cálculos.

- Incluya la carga del proceso en los cálculos.

- Incluya el calor del ventilador de recirculación en los cálculos.

Paso Diez: Lucha por el Espacio de Habitación Mecánica

Los cuartos limpios son mecánicos y eléctricamente intensivos. A medida que la clasificación de limpieza del cuarto limpio se vuelve más limpia, se necesita más espacio de infraestructura mecánica para proporcionar un soporte adecuado para el cuarto limpio. Usando un cuarto limpio de 1,000 pies cuadrados como ejemplo, un cuarto limpio Clase 100,000 (ISO 8) necesitará de 250 a 400 pies cuadrados de espacio de soporte, un cuarto limpio Clase 10,000 (ISO 7) necesitará de 250 a 750 pies cuadrados de espacio de soporte, un cuarto limpio Clase 1,000 (ISO 6) necesitará de 500 a 1,000 pies cuadrados de espacio de soporte, y cuarto limpio Clase 100 (ISO 5) necesitará de 750 a 1,500 pies cuadrados de espacio de soporte.

El metraje cuadrado de soporte real variará dependiendo del flujo de aire y complejidad de la AHU (Simple: filtro, bobina de calentamiento, serpentín de enfriamiento y ventilador; Complejo: atenuador de sonido, ventilador de retorno, sección de aire de alivio, entrada de aire exterior, sección del filtro, sección de calentamiento, sección de enfriamiento, humidificador, ventilador de suministro y cámara impelente de descarga) y la cantidad de sistemas dedicados de soporte para salas blancas (gases de escape, unidades de aire de recirculación, agua fría, agua caliente, vapor y agua DI / RO). Es importante comunicar al arquitecto del proyecto los metros cuadrados de espacio necesarios para el equipo mecánico al principio del proceso de diseño

Ideas finales

Los cuartos limpios son como autos de carreras. Cuando se diseñan y construyen correctamente, son máquinas de rendimiento altamente eficientes. Cuando están mal diseñados y construidos, funcionan mal y no son confiables. Los cuartos limpios tienen muchas dificultades potenciales, y se recomienda la supervisión de un ingeniero con amplia experiencia para sus primeros proyectos de cuarto limpio

©Vincent A. Sakraida, 2008. Reproducido con permiso del Engineered System. Fecha de emisión original 31 de marzo de 2008, www.esmagazine.com.